Problembehebung

beim 3D-Druck

Probleme beim 3D Druck erkennen & Lösungen finden

Beim 3D-Druck eröffnen sich unzählige kreative Möglichkeiten, doch häufig begegnen uns dabei auch Herausforderungen wie Warping, Stringing oder Schichtverschiebungen. Diese Webseite ist dein Leitfaden, um genau diese gängigen Probleme zu meistern und deine Druckprojekte zum Erfolg zu führen.

Auf unserer Plattform findest du detaillierte Anleitungen und praktische Tipps, um gängige Herausforderungen wie schlechte Bett-Haftung, ungleichmäßige Schichten oder Probleme mit Überhängen effizient zu lösen. Egal, ob du Schwierigkeiten mit dem Material, der Druckqualität oder der Kalibrierung deines Druckers hast, wir haben die Antworten parat.

Inhaltsverzeichnis

- Schlechte Überhänge

- Kleckse, Blobs & Pusteln

- Nozzle verstopft

- Warping des Filaments und raue Ecken

- Verformung und unsauberes Druckbild

- Ungenaue Maße der Druckobjekte

- Elefantenfuß

- Erste Schicht haftet nicht

- Lücken zwischen Infill & Outline

- Lücken und Abstände in dünnen Wänden

- Ghosting

- Ungleichmäßige Extrusion

- Haftung der Schichten

- Verschobene Schichten

- Erkennbare Linien im 3D-Druck

- Fehlerhafte Brücken

- Schichten werden nicht gedruckt

- Ausbleibende Extrusion zu Beginn des Drucks

- Überextrusion & Unterextrusion

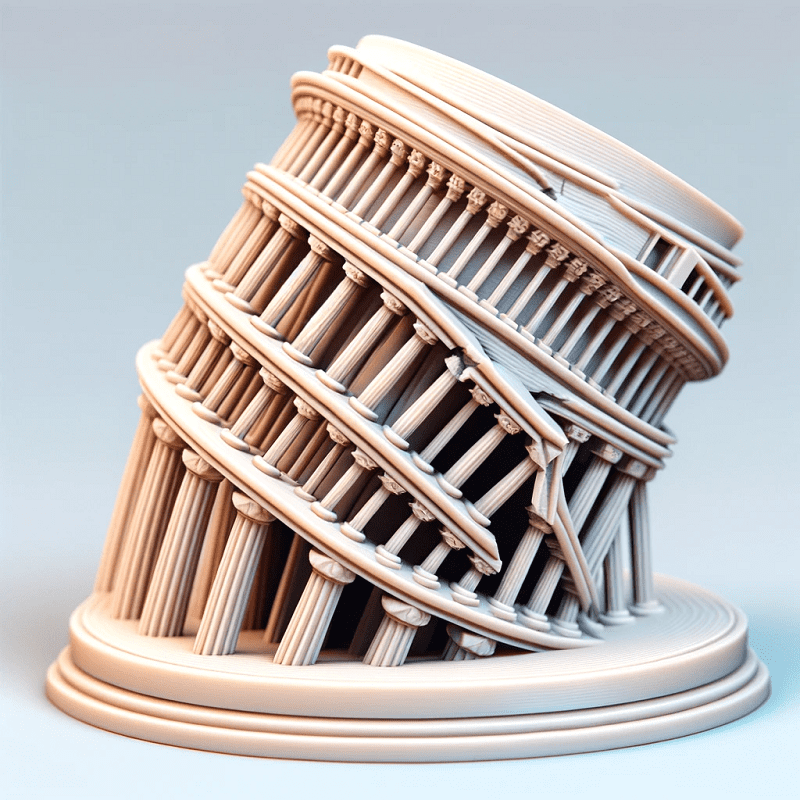

Schlechte Überhänge

Schlechte Überhänge beim 3D-Druck entstehen, wenn Teile des Drucks in der Luft schweben oder nicht ausreichend unterstützt sind. Zur Beseitigung oder Verbesserung von Überhängen können Sie die Druckeinstellungen anpassen, wie z.B. die Kühlung erhöhen, die Druckgeschwindigkeit reduzieren oder die Schichtdicke verringern. Außerdem ist es hilfreich, Stützstrukturen zu verwenden, die später entfernt werden können. Bei der Gestaltung des Modells kann man Überhänge vermeiden oder minimieren, indem man die Ausrichtung des Teils im Drucker anpasst oder das Design selbst modifiziert.

Auf thingiverse.com gibt es ein Modell um Überhänge zu drucken und zu testen.

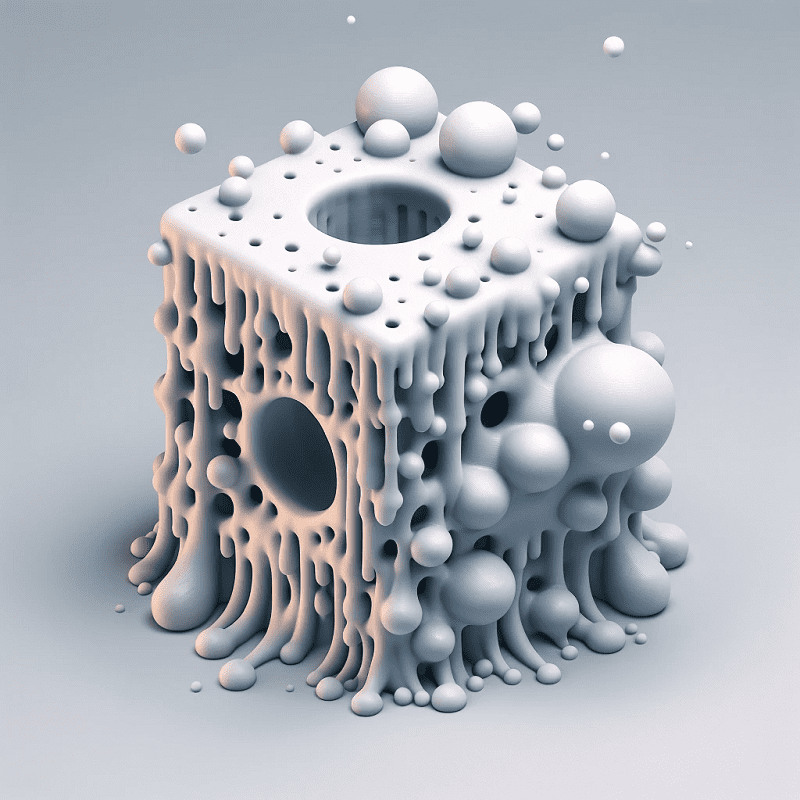

Kleckse, Blobs & Pusteln

Kleckse, Blobs und Pusteln im 3D-Druck sind kleine, unerwünschte Erhebungen, die normalerweise durch ungenaue Extrusion oder plötzliche Bewegungswechsel entstehen. Um diese zu beseitigen, können Sie die Retraktions-Einstellungen anpassen, um das Auslaufen des Filaments zu reduzieren. Auch die Optimierung der Druckgeschwindigkeit und der Bewegungsübergänge kann helfen. Eine präzise Temperaturkontrolle ist ebenfalls wichtig, da zu hohe Temperaturen das Material zu flüssig machen können. Letztendlich kann auch das Feintuning der Extruder-Einstellungen, wie die Menge des extrudierten Materials, eine Rolle spielen.

Auf thingiverse.com gibt es ein Modell um Überhänge zu drucken und zu testen.

Nozzle verstopft

Eine verstopfte Düse („Nozzle“) im 3D-Drucker ist ein häufiges Problem, das durch verhärtetes Filament verursacht wird. Um dies zu beheben, erhitzen Sie zuerst die Düse, um das Filament zu erweichen. Dann entfernen Sie das verhärtete Material vorsichtig mit einer Nadel oder einem ähnlichen Werkzeug. Es ist auch wichtig, die Düse regelmäßig zu reinigen und auf Beschädigungen zu überprüfen. Die Verwendung hochwertiger Filamente und die Beachtung der korrekten Drucktemperatur können ebenfalls helfen, Verstopfungen zu vermeiden.

Um eine Düsenverstopfung im 3D-Drucker professionell zu beheben, gibt es detaillierte Methoden:

- Kaltzugmethode (Cold Pull): Diese Technik ist besonders effektiv bei tiefen Verstopfungen. Erwärmen Sie die Düse zunächst auf eine Temperatur, die das eingeklemmte Material weich macht, jedoch nicht flüssig. Dann kühlen Sie die Düse leicht ab, um das Material zu verfestigen, und ziehen das Filament mit einem festen Ruck heraus. Der Vorgang kann mehrmals wiederholt werden, um Verunreinigungen effektiv zu entfernen.

- Nadelmethode: Bei dieser Methode wird eine dünne, hitzebeständige Nadel verwendet, um das verhärtete Material direkt aus der erhitzten Düse zu entfernen. Dies erfordert Präzision und Vorsicht, um die Düse nicht zu beschädigen.

- Demontage und Reinigung: Für hartnäckige Verstopfungen kann es notwendig sein, die Düse zu demontieren und manuell zu reinigen. Dies beinhaltet das Erhitzen der Düse, um das Filament zu erweichen, gefolgt von einer sorgfältigen Reinigung mit geeigneten Werkzeugen.

- Verwendung von Reinigungsfilamenten: Es gibt spezielle Reinigungsfilamente, die entwickelt wurden, um Verstopfungen zu lösen. Diese werden wie normales Filament durch den Extruder geführt und helfen, die Düse von innen zu reinigen.

- Präventive Wartung: Regelmäßige Reinigung und Inspektion der Düse, sowie die Verwendung hochwertiger Filamente, helfen, Verstopfungen von vornherein zu vermeiden.

Warping Filaments und raue Ecken

Warping tritt auf, wenn sich Teile des gedruckten Objekts während des Abkühlens zusammenziehen und vom Druckbett lösen, was zu Verformungen führt. Um Warping zu verhindern, können Sie die Druckbetttemperatur anpassen, ein beheiztes Bett verwenden, oder Klebstoffe und Haftmittel auf das Bett auftragen. Außerdem hilft es, den Luftzug zu minimieren und die Umgebungstemperatur konstant zu halten. Eine korrekte Kalibrierung des Druckers und die Verwendung von Raft- oder Brim-Strukturen können ebenfalls effektiv sein.

Verformung und unsauberes Druckbild

Verformungen und ein unsauberes Druckbild im 3D-Druck können durch verschiedene Faktoren verursacht werden. Um diese Probleme zu beheben:

- Temperaturkontrolle: Stelle sicher, dass die Druckbett- und Extrudertemperaturen korrekt sind. Ungleichmäßige oder unpassende Temperaturen können zu Verformungen führen.

- Druckgeschwindigkeit anpassen: Eine zu hohe Druckgeschwindigkeit kann zu unsauberen Ergebnissen führen. Reduziere die Druckgeschwindigkeit für eine bessere Präzision.

- Schichtdicke optimieren: Eine zu dicke oder dünne Schicht kann das Druckbild beeinträchtigen. Passe die Schichtdicke entsprechend an.

- Druckbett kalibrieren: Eine ungleichmäßige Bettlevelung kann zu Verformungen führen. Kalibriere das Bett regelmäßig.

- Druckmaterial überprüfen: Stelle sicher, dass das Filament von guter Qualität ist und keine Feuchtigkeit aufgenommen hat.

Ungenaue Maße der Druckobjekte

Ungenauigkeiten in den Maßen von 3D-gedruckten Objekten können durch verschiedene Faktoren verursacht werden. Zu diesen gehören ungenaue Kalibrierungen, falsche Slicer-Einstellungen, ungleichmäßige Schrumpfung des Filaments beim Abkühlen, ungenügende Druckbett-Haftung und instabile Druckerbewegungen. Zur Behebung dieses Problems solltest du sicherstellen, dass dein Drucker richtig kalibriert ist, die Slicer-Einstellungen korrekt sind und das Material geeignet ist. Außerdem ist es wichtig, die Umgebungstemperatur und Luftfeuchtigkeit zu kontrollieren, um ungleichmäßige Schrumpfung zu vermeiden. Der Raum in dem gedruckt wird, sollte eine gleichbleibende Temperatur und Luftfeuchtigkeit besitzen, vor allem wenn du einen offenen Drucker benutzt.

Elefantenfuß

Der „Elefantenfuß“ im 3D-Druck bezeichnet eine Verbreiterung der untersten Schichten des gedruckten Objekts, die dadurch entsteht, dass diese Schichten unter dem Gewicht des darüberliegenden Materials zusammengedrückt werden. Zur Behebung kannst du die Temperatur des Druckbetts verringern, um eine Überhitzung der unteren Schichten zu vermeiden. Eine weitere Methode ist die Anpassung der ersten Schichthöhe und des Z-Offsets im Slicer, um den Druck auf die ersten Schichten zu reduzieren. Außerdem kann eine langsamere Druckgeschwindigkeit für die ersten Schichten helfen.

Erste Schicht haftet nicht

Wenn die erste Schicht nicht haftet, probiere folgende Schritte:

- Druckbett reinigen: Stelle sicher, dass das Druckbett sauber und fettfrei ist.

- Bettleveling überprüfen: Kalibriere das Druckbett sorgfältig, um eine gleichmäßige Distanz zwischen Düse und Bett zu gewährleisten.

- Haftmittel verwenden: Auf das Druckbett Haftmittel wie Klebestift, Haarspray oder spezielle 3D-Druck-Klebefolien auftragen.

- Druckbetttemperatur anpassen: Experimentiere mit höheren Temperaturen des Druckbetts, um die Haftung zu verbessern.

- Erste Schicht-Einstellungen anpassen: Im Slicer die Geschwindigkeit und Dicke der ersten Schicht anpassen, um eine bessere Haftung zu erzielen.

Lücken zwischen Infill & Outline

Bei Lücken zwischen Infill und Outline im 3D-Druck kannst du folgendes tun:

- Extrusionsmultiplikator anpassen: Erhöhe den Extrusionsmultiplikator im Slicer, um mehr Material auszugeben.

- Düsenkalibrierung überprüfen: Stelle sicher, dass deine Düse richtig kalibriert ist und keine Verstopfungen hat.

- Druckgeschwindigkeit anpassen: Eine langsamere Druckgeschwindigkeit kann die Präzision verbessern.

- Filamentqualität prüfen: Verwende hochwertiges Filament, um gleichmäßige Extrusion zu gewährleisten.

Lücken und Abstände in dünnen Wänden

Bei Lücken und Abständen in dünnen Wänden beim 3D-Druck:

- Wanddicke anpassen: Stelle sicher, dass die Wanddicke ein Vielfaches der Düsenbreite ist.

- Anzahl der Wandschichten erhöhen: Erhöhe im Slicer die Anzahl der Wandschichten.

- Druckgeschwindigkeit reduzieren: Eine langsamere Druckgeschwindigkeit kann die Präzision verbessern.

- Extrusionseinstellungen überprüfen: Stelle sicher, dass die Extrusionseinstellungen korrekt sind und der Filamentdurchmesser richtig eingestellt ist.

Ghosting

Der Begriff „Ghosting“ – manchmal auch als „Ringing“, „Echo“ oder „Rippling“ bezeichnet – im 3D-Druck beschreibt ein Phänomen, bei dem Schwingungen oder Bewegungen des Druckers unerwünschte Muster oder Wellen auf der Oberfläche des gedruckten Objekts erzeugen. Diese Muster erscheinen oft als Wiederholungen oder Echos der tatsächlichen Kanten, meistens nach scharfen Übergängen oder an Ecken, was zu einer Art doppeltem oder gespenstischem Bild führt.

Ursachen von Ghosting:

- Zu schnelle Bewegungsgeschwindigkeiten, wodurch der Drucker ins Schwingen gerät.

- Lose oder schlecht gespannte Antriebsriemen, die zu ungenauen Bewegungen führen.

- Spiel in den Linearführungen oder Lagern.

- Unzureichende Befestigung der Druckplatte oder anderer Komponenten.

Behebung von Ghosting:

- Verringerung der Druckgeschwindigkeit, um die einwirkenden Kräfte und damit die Schwingungen zu minimieren.

- Überprüfung und Straffung der Antriebsriemen.

- Sicherstellung, dass alle mechanischen Komponenten, wie Linearführungen und Lager, fest und ohne Spiel sind.

- Verbesserung der Gesamtstabilität des Druckers durch ein stabileres Gehäuse oder zusätzliche Verstrebungen.

- Reduzierung der Beschleunigungseinstellungen im Drucker- oder Slicer-Software, um plötzliche Richtungswechsel sanfter zu gestalten.

- Überprüfung und gegebenenfalls Verbesserung der Befestigung und Ausrichtung der Druckplatte.

Durch die Kombination dieser Maßnahmen lässt sich Ghosting meist deutlich reduzieren oder sogar ganz eliminieren, was zu einer glatteren Oberfläche und präziseren Druckergebnissen führt.

Ungleichmäßige Extrusion

Ungleiche Extrusion im 3D-Druck, auch bekannt als „Under-Extrusion“ oder „Over-Extrusion“, bezieht sich auf die inkonsistente Abgabe von Filament durch die Düse des 3D-Druckers. Dieses Problem manifestiert sich in Form von Lücken in den Schichten, zu dünne Schichtlinien, ungleichmäßige Oberflächen oder im Gegenteil, zu viel Material, was zu Wulstbildung und Überlappungen führt.

Mögliche Ursachen für ungleichmäßige Extrusion:

- Verstopfte Düse, die den Filamentfluss behindert.

- Inkonsistente Filamentdurchmesser oder minderwertige Filamentqualität.

- Unpassende Extrudertemperatur, entweder zu hoch oder zu niedrig.

- Falsch kalibrierter Extruder, der zu wenig oder zu viel Material fördert.

- Probleme mit der Filamentzuführung, wie z.B. ein geknickter Filamentschlauch.

- Verschleiß oder Schäden am Extrudergear oder an der Antriebsrolle.

Lösungsansätze:

- Düsenreinigung oder Austausch, um Verstopfungen zu beseitigen.

- Überprüfung und gegebenenfalls Austausch des Filaments auf gleichmäßigen Durchmesser und gute Qualität.

- Anpassen der Extrudertemperatur entsprechend dem verwendeten Material.

- Kalibrieren des Extruders, um sicherzustellen, dass die richtige Menge an Filament extrudiert wird.

- Überprüfung des Filamentpfads und Beseitigung von Hindernissen oder Engstellen.

- Überprüfung und Wartung oder Austausch von Verschleißteilen am Extruder, um eine gleichmäßige Zuführung zu gewährleisten.

Durch sorgfältige Diagnose und Anpassung dieser Komponenten kann das Problem der ungleichmäßigen Extrusion in der Regel effektiv behoben werden, was zu einer gleichmäßigeren Schichtbildung und höherer Druckqualität führt.

Schlechte Haftung der Schichten

Das Problem der mangelnden Schichthaftung im 3D-Druck äußert sich in zwei Hauptformen: Zum einen kann es sein, dass die erste Schicht nicht richtig am Druckbett haftet, was zu einem Verschieben oder Abheben des Objekts während des Druckvorgangs führen kann. Zum anderen kann es zwischen den Schichten zu einer schlechten Adhäsion kommen, was die Festigkeit des fertigen Objekts beeinträchtigt und zu Schichttrennungen oder Delamination führen kann.

Ursachen für schlechte Schichthaftung:

- Unzureichende Betttemperatur, die zu schnellem Auskühlen und Schrumpfen der ersten Schicht führt.

- Verunreinigungen auf dem Druckbett, wie Öl oder Staub.

- Falsche Höheneinstellung der ersten Schicht, wodurch der Abstand zur Düse zu groß oder zu klein ist.

- Zu niedrige Extrusionstemperaturen, die nicht für eine gute Schmelze des Filaments sorgen.

- Zu hohe Druckgeschwindigkeit, vor allem bei der ersten Schicht.

- Feuchtigkeit im Filament, die die Druckqualität beeinträchtigt.

Maßnahmen zur Verbesserung der Schichthaftung:

- Anpassung der Druckbetttemperatur auf einen optimalen Wert für das verwendete Material.

- Reinigung des Druckbettes vor jedem Druckvorgang, um Fett, Staub und Rückstände zu entfernen.

- Feinabstimmung der Z-Höhe der ersten Schicht, um sicherzustellen, dass das Filament richtig am Bett anhaftet.

- Einstellen der richtigen Extrusionstemperatur für das Filament, um eine gute Schmelze und Haftung zu erreichen.

- Reduzierung der Druckgeschwindigkeit, insbesondere der ersten Schicht, für eine bessere Haftung.

- Trocknen des Filaments, um Feuchtigkeitsprobleme zu eliminieren.

- Verwendung von Haftmitteln wie Klebestift, Haarspray oder speziellen Haftmatten auf dem Druckbett.

- Einsatz von Rafts, Brims oder Skirts, um die Haftung der ersten Schicht zu verbessern und Verzug zu minimieren.

- Kontrolle und Anpassung der Kühlung, da zu starke Kühlung die Schichthaftung beeinträchtigen kann.

Durch das systematische Durchgehen und Anpassen dieser Variablen kann die Haftung der Schichten meist deutlich verbessert werden, was zu einem erfolgreichen Druck führt.

Verschobene Schichten

Verschobene Schichten, auch als „Layer Shifting“ bekannt, sind ein Problem beim 3D-Druck, bei dem die einzelnen Schichten des Druckobjekts nicht korrekt übereinander liegen. Das Ergebnis sind sichtbare Versätze in der Struktur des Objekts, die seine Integrität und das Aussehen beeinträchtigen.

Ursachen für verschobene Schichten:

- Lose Antriebsriemen: Wenn die Riemen, die die Bewegung der Druckplatte oder des Extruderkopfes steuern, nicht straff genug sind, kann dies zu ungenauen Bewegungen führen.

- Blockierte oder schlecht geschmierte Führungen: Wenn die Führungen oder Schienen, auf denen sich die Druckplattform oder der Extruderkopf bewegt, blockiert oder nicht ausreichend geschmiert sind, kann dies zu Ruckeln und ungleichmäßiger Bewegung führen.

- Zu hohe Druckgeschwindigkeit: Eine zu schnelle Bewegung kann die Mechanik des Druckers überlasten, was zu Fehlausrichtungen führt.

- Schlecht kalibrierte Steppermotoren: Wenn die Steppermotoren nicht korrekt kalibriert sind, können sie falsche Distanzen zurücklegen.

- Mechanische Stöße oder Bewegungen: Erschütterungen oder Bewegungen des Druckers während des Druckvorgangs können Verschiebungen verursachen.

- Softwareprobleme: Fehler in der Slicer-Software oder in der Firmware des Druckers können ebenfalls zu Layer Shifting führen.

Behebung von verschobenen Schichten:

- Antriebsriemen nachspannen: Stelle sicher, dass alle Riemen fest sind und keine signifikante Elastizität aufweisen.

- Führungen reinigen und schmieren: Überprüfe alle beweglichen Teile auf reibungslose Bewegung und schmiere sie bei Bedarf.

- Druckgeschwindigkeit reduzieren: Eine langsamere Druckgeschwindigkeit kann die Präzision verbessern und das Risiko von Verschiebungen verringern.

- Steppermotoren kalibrieren: Überprüfe, ob die Steppermotoren richtig eingestellt sind und passe sie gegebenenfalls an.

- Drucker stabilisieren: Stelle sicher, dass der Drucker auf einem festen Untergrund steht und während des Druckvorgangs nicht bewegt wird.

- Softwareaktualisierungen: Stelle sicher, dass die Firmware des Druckers und die Slicer-Software auf dem neuesten Stand sind und korrekt konfiguriert wurden.

Durch die Diagnose und Korrektur dieser potenziellen Ursachen lässt sich das Problem des Layer Shiftings meist beheben, was zu einer Verbesserung der Druckqualität führt.

Erkennbare Linien im 3D-Druck

Erkennbare Linien oder „Z-Linien“ im 3D-Druck sind sichtbare horizontale Linien oder Bänder, die sich entlang der Z-Achse des gedruckten Objekts zeigen. Sie treten normalerweise an Stellen auf, an denen der Drucker mit dem Start oder dem Ende einer Schicht beginnt und sind oft ein Indikator für eine Inkonsistenz im Druckprozess.

Ursachen für erkennbare Linien:

- Ungleiche Schichthöhen: Unterschiede in den Höhen der einzelnen Schichten können durch Kalibrierungsfehler verursacht werden.

- Variable Extrusionsraten: Wenn der Extruder ungleichmäßig Material ausgibt, kann dies zu Linien führen, wo mehr oder weniger Material als benötigt aufgetragen wird.

- Schlechte Z-Achsen-Bewegung: Wenn die Z-Achse des Druckers nicht glatt bewegt wird, sei es durch mechanische Hindernisse oder Steuerungsprobleme, kann dies zu sichtbaren Linien führen.

- Unregelmäßigkeiten im Filament: Variationen im Durchmesser des Filaments können zu Inkonsistenzen in der extrudierten Filamentmenge führen.

- Unsachgemäße Kühlung: Zu schnelles oder ungleichmäßiges Kühlen kann zu unterschiedlichen Schrumpfungsraten führen und erkennbare Linien verursachen.

- Wechsel in der Druckgeschwindigkeit: Wechsel zwischen unterschiedlichen Geschwindigkeiten können ebenfalls Z-Linien verursachen.

Behebung von erkennbaren Linien:

- Kalibrierung: Überprüfe und justiere die Z-Achse, um eine gleichmäßige Schichthöhe zu gewährleisten.

- Extrusion überprüfen: Stelle sicher, dass der Extruder richtig kalibriert ist und das Filament gleichmäßig fördert.

- Filamentqualität: Verwende Filament mit gleichmäßigem Durchmesser und hoher Qualität.

- Z-Achsen-Mechanik: Überprüfe die Führung der Z-Achse auf Sauberkeit und Schmierung und beseitige mechanische Hindernisse.

- Kühlung anpassen: Optimiere die Kühlung, um eine gleichmäßige Abkühlung der Schichten zu erreichen.

- Druckgeschwindigkeit anpassen: Vermeide abrupte Änderungen in der Druckgeschwindigkeit, um eine gleichmäßige Materialablagerung zu fördern.

Durch die sorgfältige Überprüfung und Anpassung dieser Faktoren kann das Problem der erkennbaren Linien im 3D-Druck oft behoben werden, was zu einem glatteren und einheitlicheren Druckergebnis führt.

Fehlerhafte Brücken

Fehlerhafte Brücken im 3D-Druck beziehen sich auf die Herausforderung, Überhänge zu drucken, die ohne Stützstrukturen zwischen zwei Punkten im Raum gespannt sind. Eine Brücke ist fehlerhaft, wenn das Filament durchhängt, ungleichmäßig ist oder nicht richtig an den Ankerpunkten haftet.

Ursachen für fehlerhafte Brücken:

- Unzureichende Kühlung: Wenn die Brückenstränge nicht schnell genug kühlen, können sie durchhängen.

- Zu hohe Druckgeschwindigkeit: Eine schnelle Bewegung des Extruders kann dazu führen, dass das Filament nicht präzise platziert wird oder keine Zeit zum Aushärten hat.

- Übermäßige Materialförderung: Wenn zu viel Material extrudiert wird, kann es zu Überschuss und Durchhängen kommen.

- Falsche Temperatur: Zu hohe Extrudertemperaturen können dazu führen, dass das Material zu flüssig ist und nicht schnell genug aushärtet.

Behebung von fehlerhaften Brücken:

- Verbesserte Kühlung: Verwende einen gezielten Lüfter, um das Filament direkt nach dem Austritt aus der Düse zu kühlen.

- Druckgeschwindigkeit reduzieren: Verringere die Geschwindigkeit für Brückenbereiche, um präzisere und stabilere Ergebnisse zu erzielen.

- Extrusionsmenge anpassen: Reduziere die Extrusionsrate für Brücken, um Durchhängen vorzubeugen.

- Drucktemperatur optimieren: Finde die niedrigste Arbeitstemperatur, bei der das Filament noch gut fließt, um schnelleres Aushärten zu ermöglichen.

- Brücken-Einstellungen im Slicer justieren: Viele Slicer-Programme bieten spezifische Einstellungen für das Drucken von Brücken, wie z.B. modifizierte Geschwindigkeiten oder Flussraten.

- Experimentieren mit Brückenventilatoren: Einige Drucker verfügen über spezielle Ventilatoren, die nur für das Drucken von Brücken konzipiert sind.

- Kalibrierungstests durchführen: Viele Slicer bieten Brückentests an, mit denen du die optimalen Einstellungen für dein spezifisches Setup ermitteln kannst.

Indem du diese Aspekte berücksichtigst und anpasst, kannst du die Qualität deiner Brücken im 3D-Druck verbessern und fehlerhafte Brücken vermeiden.

Schichten werden nicht oder fehlerhaft gedruckt

Das Problem von Schichten, die im 3D-Druck nicht gedruckt werden, äußert sich darin, dass bestimmte Schichten des Objekts entweder teilweise oder ganz fehlen. Dies kann zu Lücken oder unvollständigen Bereichen im gedruckten Objekt führen.

Ursachen für nicht gedruckte Schichten:

- Verstopfte Düse: Eine teilweise oder vollständig verstopfte Düse kann den Filamentfluss behindern.

- Probleme mit der Filamentzufuhr: Schwierigkeiten beim Vorschieben des Filaments durch den Extruder, z. B. aufgrund eines geknickten Filaments oder eines verstopften Feeder.

- Unterbrechungen in der Stromversorgung: Kurze Stromausfälle oder Unterbrechungen können dazu führen, dass der Drucker bestimmte Schichten überspringt.

- Softwarefehler: Fehler in der Slicer-Software oder der Druckerfirmware können dazu führen, dass bestimmte Schichten nicht korrekt generiert oder gedruckt werden.

- Mechanische Probleme: Probleme mit der Z-Achse, wie z. B. schlecht kalibrierte Steppermotoren oder blockierte Führungen, können zu ungleichmäßigen Schichtbewegungen führen.

- Filamentprobleme: Mangelnde Qualität oder ungleichmäßiger Durchmesser des Filaments können zu inkonsistenter Extrusion führen.

Behebung des Problems nicht gedruckter Schichten:

- Düsenreinigung: Reinige die Düse regelmäßig, um Verstopfungen zu vermeiden.

- Überprüfung der Filamentzufuhr: Stelle sicher, dass das Filament frei von Hindernissen ist und der Extruder das Filament korrekt greift.

- Stabile Stromversorgung: Verwende eine unterbrechungsfreie Stromversorgung (USV), um Stromausfälle zu verhindern.

- Softwareaktualisierungen: Halte die Slicer-Software und die Druckerfirmware aktuell.

- Mechanische Überprüfungen: Überprüfe und justiere die Z-Achse, um eine gleichmäßige Bewegung zu gewährleisten.

- Qualitätskontrolle des Filaments: Verwende hochwertiges Filament mit konstantem Durchmesser.

Durch systematische Überprüfung und Behebung dieser Punkte lassen sich Probleme mit nicht gedruckten Schichten in der Regel effektiv lösen.

Ausbleibende Extrusion zu Beginn des Drucks

Das Problem der ausbleibenden Extrusion zu Beginn des 3D-Drucks äußert sich darin, dass der Drucker keine oder nur unzureichende Mengen an Filament extrudiert, wenn ein neuer Druckvorgang beginnt. Dies führt dazu, dass die ersten Schichten entweder lückenhaft oder gar nicht gedruckt werden.

Ursachen für ausbleibende Extrusion zu Beginn des Drucks:

- Verstopfte Düse: Eine verstopfte Düse kann den Filamentfluss behindern.

- Kalte Extrusion: Der Extruder hat noch nicht die erforderliche Betriebstemperatur erreicht.

- Filamentzufuhrprobleme: Das Filament ist möglicherweise nicht richtig im Extruder platziert oder klemmt.

- Luftblasen im Extruder: Luftblasen im Extruder können die Extrusion unterbrechen.

- Fehlkalibrierung: Der Extruder ist möglicherweise nicht richtig auf das Filament kalibriert, was zu einer unzureichenden Materialzufuhr führt.

- Software-Einstellungen: Falsche Einstellungen in der Slicer-Software, wie z.B. ein zu geringer Startfluss.

- Mechanische Probleme: Beschädigungen oder Verschleiß am Extruder oder an den Antriebsrädern.

Behebung des Problems der ausbleibenden Extrusion:

- Düse reinigen: Stelle sicher, dass die Düse frei von Verstopfungen ist.

- Extrudertemperatur überprüfen: Warte, bis der Extruder die richtige Betriebstemperatur erreicht hat.

- Filamentzufuhr sicherstellen: Überprüfe, ob das Filament korrekt eingefädelt und nicht geknickt ist.

- Extruder entlüften: Entferne eventuelle Luftblasen aus dem Extruder.

- Extruder kalibrieren: Justiere die Extrudereinstellungen für das verwendete Filament.

- Software-Einstellungen anpassen: Überprüfe die Einstellungen in deiner Slicer-Software und passe sie bei Bedarf an.

- Mechanik überprüfen: Überprüfe den Extruder auf Verschleiß und ersetze bei Bedarf beschädigte Teile.

Indem du diese Schritte durchführst, kannst du die meisten Probleme mit ausbleibender Extrusion zu Beginn des 3D-Drucks beheben und einen reibungslosen Start des Druckprozesses sicherstellen.

Über- und Unterextrosion

Über- und Unterextrusion sind häufige Probleme beim 3D-Druck, die sich auf die Menge des extrudierten Filaments beziehen.

Überextrusion tritt auf, wenn zu viel Filament extrudiert wird. Dies führt zu dicken, wulstigen Linien, überschüssigem Material auf der Oberfläche des Drucks, schlechter Oberflächenqualität und im Extremfall zur Verstopfung der Düse.

Ursachen der Überextrusion:

- Zu hoher Extrusionsmultiplikator oder Flussrate im Slicer eingestellt.

- Zu niedrige Druckgeschwindigkeit, die zu einer Anhäufung von Material führt.

- Unpassende Düsentemperatur, die das Filament zu flüssig macht.

- Unkorrekte Kalibrierung des Extruders, die zu einer übermäßigen Materialzufuhr führt.

Unterextrusion bezeichnet das Gegenteil, nämlich wenn zu wenig Filament extrudiert wird. Das Ergebnis sind dünne, brüchige Linien, Lücken in den Schichten, schwache Strukturen und mangelnde Festigkeit des gedruckten Objekts.

Ursachen der Unterextrusion:

- Zu niedriger Extrusionsmultiplikator oder Flussrate.

- Verstopfte Düse oder Filamentführung.

- Probleme mit der Filamentzufuhr, wie ein eingeklemmtes oder abgerutschtes Filament.

- Falsche Düsentemperatur, die das Filament nicht ausreichend schmilzt.

- Verschleiß oder Fehlfunktion der Extruderteile.

Behebung von Über- und Unterextrusion:

- Kalibrierung der Extrusion: Überprüfe und justiere die Extrusionsmultiplikator- und Flussraten-Einstellungen im Slicer.

- Anpassung der Druckgeschwindigkeit: Eine ausgewogene Geschwindigkeit kann helfen, das Material gleichmäßiger zu verteilen.

- Düsentemperatur einstellen: Finde die optimale Temperatur für das verwendete Filament.

- Düsenreinigung: Stelle sicher, dass die Düse frei von Verstopfungen ist.

- Überprüfung der Filamentführung: Stelle sicher, dass das Filament reibungslos zum Extruder geführt wird.

- Wartung des Extruders: Überprüfe den Extruder auf Verschleiß oder Schäden und ersetze Teile bei Bedarf.

- Extruderkalibrierung: Führe eine Kalibrierung durch, um sicherzustellen, dass der Extruder die korrekte Menge an Filament fördert.

Durch die genaue Diagnose und Anpassung dieser Einstellungen kannst du Probleme mit Über- oder Unterextrusion effektiv beheben und die Qualität deiner 3D-Drucke verbessern.

Folgende Beiträge könnten Dir auch gefallen

Anleitung: Trockenes Polymer Clay wieder weich machen

Ist Dir auch schon mal passiert, dass Du Deine Polymer Clay Vorräte rauskramst und enttäuscht...

Realistische Hauttextur modellieren

In diesem kurzen Beitrag erkläre ich dir, wie du in wenigen Schritten eine realistische Hauttextur...

Buch-Review: Clay Sculpting with the Shiflett Brothers

Wer sich mit der traditionellen Modellierung von Figuren beschäftigt wird eher früher als später...